長谷川陽一(神奈川県在住)、熊坂治((株)産業革新研究所)、林 利弘 (林技術士事務所)、 石濱正男(神奈川工科大学)、村田朋美(北九州市立大学名誉教授)、高山直彦 (島津製作所)、 中川 徹(大阪学院大学)

掲載: 2014. 7.13

| リーン と TRIZ について | |

|

|

| 責任編集: 中川 徹(大阪学院大学) | |

|

掲載: 2014. 7.13 |

Press the button for going back to the English top page.

![]() 編集ノート (中川 徹、2014年 7月 9日)

編集ノート (中川 徹、2014年 7月 9日)

5月31日に掲載しました、C.M. Thurnesら(ドイツ)の論文「「TRIZ-リーン」でなく、「リーン-TRIZ」を」

に関連して、読者の皆さんからコメントをいただき、大事な討論ができ始めております。本サイトの「読者の声」のページの中の独立したページとしてまとめます。

これらをお読みいただいて、読者の皆さんでさらに議論を進めていただきたい、と思っております。

| 本ページの先頭 | 長谷川陽一(7. 3) | 林利弘(7. 6) | 高山直彦(7.7) | Thurnes論文「リーン& TRIZ」 |

「読者の声」(2014. 5 - ) |

[読者の声」索引 |

![]()

『TRIZホームページ』更新(2014/05/31付け)

村田 朋美 先生 (北九州市立大学 名誉教授) 2014. 6. 1 (掲載: 2014. 6.30)

(「「TRIZ-リーン」でなく「リーン-TRIZ」を」 (C.M. Thurnes ら(ドイツ)

について) この視点、面白く拝読しました。

先生のご活動は精力的で、かつ時代を先取りする姿勢が魅力です。

高山直彦 さん (島津製作所) 2014. 6. 2 (掲載: 2014. 6.30)

いつもTRIZのご紹介、ありがとうございます。

今回の「リーン・TRIZ」に関して非常に興味深く読ませていただきました。 私は、リーン生産もTRIZも十分にわかっていない者ですが、今までに、 リーン・6σ TRIZ in 6σ というのをわからないなりに勉強していました。

今回のリーン・TRIZが明確になれば、 TRIZ、6σ、リーン が一体化できるのではないかと期待しております。 是非、この観点で3つを統合するようなことはできないものでしょうか。

![]()

『TRIZホームページ』更新(2014/06/30付け)

『階層化TRIZアルゴリズム』日本語版への序文(Larry Ball (米))、出版案内『TRIZ 実践と効用(3) 階層化TRIZアルゴリズム)、読者の声

長谷川 陽一 さん (神奈川県在住) から 中川に 2014. 7. 3 夕方 「リーン-TRIZ について」 (掲載: 2014. 7.13)

中川先生 こんにちは。 長谷川 です。

先生の編集ノート(後記)

のコメント 「* トヨタ方式の世界史的な意義を再認識し、よく理解し、よく考察したい。」 に 強く刺激を受け、 リーンの歴史(フォード~トヨタ~TOCの繋がり)について 調査しました。

以下に調査して分かったことと、考えていることを記します。

(なお、下記で 緑色の文字の部分は、編集ノート(後記)(中川 徹、 2014. 5.30) の記述です。長谷川さんは、その項目立てに従って、記述を挿入しています。 -- 中川、2014. 7. 9)

おかげさまで フォードの経営思想を 今日 初めて知ることができ、 その結果、 今までより トヨタ生産方式とTOCの理解が深まりました。 ありがとうございます。

* トヨタ方式の世界史的な意義を再認識し、よく理解し、よく考察したい。

トヨタの大野耐一氏は ヘンリー・フォードの大量生産方式から学び、

TOCのゴールドラット博士は 大野耐一氏のトヨタ生産方式から学んだ。(書籍「何が、会社の目的を妨げるのか 日本企業が捨ててしまった大事なもの」の

第7章:巨人の肩の上に乗って -ヘンリー・フォードと大野耐一の生産革新-

第8章:フォードに学び、フォードを超えた男 -大野耐一の挑戦-

に詳述あり)注(中川): 『エリヤフ・ゴールドラット 何が、会社の目的を妨げるのか』 ラミ・ゴールドラット/岸良 裕司(監修), ラミ・ゴールドラット/岸良 裕司 訳、ダイヤモンド社編、2013年2月刊。

フォードの経営理念は、

そのために

『企業活動は 社会への奉仕』

具体的には、

1) 消費者へは 良質な製品を低価格で提供。

2) 労働者へは なるべく高賃金を支払う。 ※社外への配当は なるべく抑える。

であり、

「生産性の向上」

具体的には

「大量生産」 【薄利多売で 上記目標1)2)を両立】

①部品の共通化 【部品でも大量生産効果を得る。異なる部品への対応手間コスト減。】

②高速生産、ムダ時間減

(1)製品の単純化 【部品コストや組立手間コストを減】

(2)分業 【作業習熟による 作業スピードアップ】

(各作業を専門化し、 作業工程間はベルトコンベアー等で高速移動して 時間ロス減。)

を推進した。

(参考資料:http://www.geocities.jp/tang_china8/matuou.html

http://skillstorage.com/archives/000142.html

http://www.ba.tyg.jp/~ihara/chinesetext%20PDF/%E3%80%90%E6%9C%80%E7%B5%82%E3%80%91%E7%AC%AC7%E7%AB%A00304.pdf)

トヨタの経営理念は、

『人間尊重』

であり、

そのために

「ムダの廃除」

(会社で自分の貴重なエネルギー、時間を提供している人たちが、

真に有効な仕事に力を注げないほどつまらないことはないし、

また、そうさせることは、もっとも人間尊重に反するものであろう。人間の出せる力は限りがある。

その力をいかに有効なものに振り向けることができるかが、 人間尊重につながるのである。

工数低減は、人間性を無視した労働強化であるという問題がおきるのは、

そのやり方がまずいのか、あるいは、誤解から生ずるものであろう。)

を目指し、具体的には フォード大量生産方式の②(2)部分

「流れ生産のカイゼン (高速生産含む。在庫減・不良品減も含む。)」

イ) 流れの見える化 → 流れのスムーズ化

ⅰ) 現地現物

(現地現物で流れを知り、 どこで/どういう時に 流れが滞ったり/故障が起きるかを知る。)

ⅱ) 後工程引取り・カンバン方式・ジャストインタイム

(後工程から「欲しい」という連絡を受けてから 前工程が作業。

そうすることによって“作りすぎのムダ”を防げる。)

ⅲ) アンドン・異常があったら すぐ止める → なぜなぜ

(異常を周りへ知らせ、必要ならラインを止める。

そうすることによって、不良品の流出抑制 / チョコ停の撲滅 / 労災確率減 に繋がる)

ロ) 各作業の標準化 → カイゼン → 新作業の標準化 → カイゼン ・・・

(安全 かつ ムリ・ムダ・ムラなく効率的な作業手順を 職場内~社内へ水平展開・標準化する。

そして 作業手順をカイゼンし、新作業手順を標準化する。)

を追求した。

(参考資料:http://www2a.biglobe.ne.jp/~qpon/toyota/kanban/text/

第1章 第5節 5-1 人間尊重 が根本。)

ゴールドラット博士の経営理念は、

『企業の目標は、現在 および 未来にわたって お金を儲けること』

『ヒトを 失業(リストラやレイオフ)で悩ませないこと』

であり、そのために

「スループット (売上-真の変動費) の増大」

を目指し、

まず トヨタ生産方式のイ)ⅰ)ⅱ)カンバン方式 部分の理論化・一般化を行った。

そして、

*“スループットの増大を妨げているネック”が、流れの中に 常に必ず1ヶ所はある。

そのネック箇所が制約になって、スループットが増大できなくなっている。

ネック箇所以外を いくらカイゼンしても、スループットは増大しない。

ネックを解消すると、別の箇所へネックが動く。

ネックは、社内にある場合 と 社外にある場合 がある。

制約には、“物理制約”と“方針制約”の2種類がある。

という認識に至り、

体系的な利益最大化・問題解決理論といえる 制約条件理論TOC

Ⅰ) 流れ作業のスムーズ化に関する一般的方法 (ドラム-バッファ-ロープ DBR)

*DBRを物流やサプライチェーンマネジメント へ応用

*DBRをプロジェクトマネジメントへ応用した

クリティカルチェーンプロジェクトマネジメント CCPM

Ⅱ) 思考プロセス

*目的-手段階層間の飛びを見つけて矛盾解消策を編み出す クラウド

*原因→結果連鎖分析を行う 現状問題構造ツリー CRT

*変化に対する障害・抵抗を突破する為の 前提条件ツリー→移行ツリー

を提唱した。

(参考資料: http://www.msi-jp.com/ccpm/toc-reference/Gai/Perspective.pdf

http://www.bcm.co.jp/site/youkyu/youkyu29.html )

*日本においても、トヨタ方式、畑村-中尾研の創造設計工学、VE、TRIZなどの 「異なる流れの考え方」の間での討論・理解・協力を深めていく必要がある。この面で最も継続的で深く活動してきているのが、 日本VE協会関西支部の(略称) TRIZ研究会であろう。 首都圏では あまり組織化できていないように思う。

・ トヨタ方式を進化させ、さらに 原因-結果連鎖のみならず 目的-手段階層間の飛び にも着眼した「TOC」

・ VEとブレイクスルー思考法を進化させた 畑村-中尾-濱口研の「創造学(の水平思考展開図)」

・ 目的-手段連鎖 や 機能-手段連鎖 = 課題-手段連鎖、と見抜いた 元旭化成知財部長 鶴見隆氏の「課題-解決手段系統図」

との協力を深めていく必要があり、

「これらの考え方」を 先に浸透させていけばいい。TRIZが持つ

・ システム(技術を含む)の進化パターンに関する認識

・ リソースの考え方

・ 豊富なオペレーター

は おいおい紹介していけばいい。と最近 思うようになってきました。

*日本の自動車産業におけるTRIZの受容の状況(歴史的な経過と現状)をよく理解し、本論文を参考にして、アプローチを再検討したい。

実際に自動車産業やその関連で仕事をしておられる人たちの経験と所感が大事であろう。・ トヨタ生産方式の考え方は、トヨタ以外の自動車関連メーカーにも知られてきた。

(徹底的にやる、という部分で なかなかトヨタに追いつけないが)

・ トヨタ生産方式をよく知っている人なら、TOCを理解し、「その通り」と言う。

ということを 親族と友人から確認しています。トヨタ生産方式のカンバン方式

- TOCのDBR

- TOC思考プロセスのクラウド

- 水平思考展開図・VE機能系統図 - 課題-解決手段系統図

- 原因-結果連鎖分析 (古謝さんの物語図化法)

- TRIZのシステム進化パターン、リソース、オペレーター

という風に 徐々に語りかけるのが、

自動車産業へTRIZを普及する有力な一つのルート と考えています。*日本の産業界でも学界でも、

「TRIZを (ある程度) 知っているが、使わない」という人たちは多いと思われる。その実情はどうなのだろう。

― 90年代末でのTRIZでなく、現代化されたTRIZが伝わっているだろうか。

また、他の技法や思想の方がよいからTRIZを使わないのだろうか?現代化されたTRIZを知っている人は、身の周りでは 皆無に近いです。

他の技法や思想の方がよい、というよりも 単に 知らないだけだと思います。

*日本では、「TRIZを(ある程度)知っているが、使えない」という人たちはもっと多いと思われる。

考える方法、技法というものが、聞いて、読んで、学んだだけでは、どうしてもこの段階(「知っているが使えない」)にとどまる。

具体例で学ぶ、自分で(仲間と)やってみる、実地に使ってよい結果を得る、繰り返し使ってその方法を体得するというように進むこと、成功体験を作ることがやはり大事であろう。同感です。

成功体験をすれば、以後 ずっと実践し続ける。

日々 実践するので、さらにテクニックが身につく・・・という好循環ですね。*成功体験が得られる「場」を作ることが大事。

-- リーダの役割が大事 (日本のリーダも、各社内のリーダも、個別のプロジェクトのリーダも)。どんな状況からでも確実に打開できるリーダー がいれば、そのリーダーが携わるテーマ全てで「場」ができますね。自分がそういうリーダーになることを 目指しています。

*成功体験が語られ、発表されることが大事。

-- プロジェクト内でも、社内でも、日本でも、世界でも。学会での発表も。そして微力ながら、この『TRIZホームページ』でも。考え方だけでも とても役立ちます。

先生の『TRIZホームページ』は 強力です。

*この論文の特長は、 単に実践・経験だけでなく、方法論の面からの反省・考察をしていることだと思う。

「うまくいった」という成功事例を見せられても、マネは困難です。

やはり考え方(方法論)が重要で、うまく方法論を伝えるテクニックが 非常に重要だと思います。

・・・“方法論を伝えようとした時 聴く耳を持ってくれる人の割合を増やす“ためには

手持ち成功事例があるといいですが、もし成功事例が豊富でも 方法論の説明が難解だと伝わりませんね。

*「継続的改善」に関連して思い出すのは、昨年読んだ永谷研一著『絶対に達成する技術』(中経出版)での、 目標達成の日常的な活動指針である。

私の「創造的問題解決の6箱方式」の考え方でいえば、ともに 「現実の世界」での大きな目標と枠組の設定の後に小規模で継続的な改善活動を繰り返している。

その中で ときとして大きな問題にぶつかり、あるいは「必要な無駄」のような問題点を認識して、「立ち止まって考える」。

その時に、「思考の世界」の技法としての、TRIZなど「創造的な問題解決の方法論」が 真価を発揮する場になるのだと思われる。

本論文でいう、「リーン-TRIZ」のアプローチである。ほとんどの人は 流れ作業の中に身を置いた仕事をするので、

「流れ作業のスムーズ化・カイゼン」に関する リーンは欠かせないと思います。

そう考えると、まずリーンの『経営理念』~基本の考えを最初に打ち出し、TRIZは後、という働きかけ方は自然だと思います。

*いま、『TRIZ 実践と効用』シリーズの第3巻に、 Larry Ball著『階層化TRIZアルゴリズム』を出版するべく準備を進めている。

Ballは、新製品開発プロセスの全体を、「市場を見出す」ことからスタートして、機能やシステムを理想化する(理想を考える)、そして矛盾を解決する、ことに進んでいる。

ここでも、「現実の世界」の活動・考察と、「思考の世界」での考察との切り分けとつながりが大事なことである。

学ぶことが多くある。

「流れ作業のスムーズ化・カイゼン(リーン)」から始めても うまくいき、「Ballさんの手順」でも うまくいく、と思います。

私は、この2つのアプローチを 自分が置かれた状況に応じて 使い分けています。

(流れ作業の中に組み込まれていた 昨年9月までの4年半は 主にリーン、

職種が変わった昨年10月からは主にBallさんの手順 で仕事をしています。)

中川 から 6名の読者の方に 2014. 7. 4 夜 討論依頼 (掲載: 2014. 7.13)

皆さま: 先日『TRIZホームページ』に掲載したドイツの人の論文

[1] 論文: 「TRIZ-リーン」でなく、「リーン-TRIZ」をC.M. Thurnes, F. Zeihsel (ドイツ)、和訳と紹介: 中川 徹

トヨタ方式への移行が進んでいる企業内でのTRIZの寄与のしかたを、両方法の実践者たちが共同で議論し、

新しいアプローチを実証した素晴らしい論文です。について、私は所感を編集ノート(後記)を書いておきました。 この論文に関しては、村田朋美さん、高山直彦さんからメールをいただき、 「読者の声」のページに掲載させていただきました。

昨日、長谷川陽一さんから、下記のメールとともに、きちんとしたコメントをWordファイルでいただきました。 非常に有益と思いますので、次回更新時にHPに掲載することと、事前に何人かの方にお見せしてご議論いただくことにし、長谷川さんの了解をいただきました。

ここに添付いたしますので、ぜひご感想、ご議論をお寄せいただけないでしょうか? よろしくお願いいたします。

熊坂 治さん ((株)産業革新研究所)から 皆さんに 2014. 7. 5 夜 (掲載: 2014. 7.13)

中川先生、 御連絡ありがとうございます。

リーン生産にしてもTRIZにしても、作業の無駄を省き 効率化を進めるという目的に共通点があります。 これは他のツールについても同じです。 違うのは使われるシーンであり、 前者は生産、後者はアイデア発想時に効果を発揮し、 それ以外のシーンでも使えるることはあるでしょうが、 より有効な場面で使われるべきでしょう。

その意味でリーンを使う人がTRIZを使わねばならないとは思いません。 必要に応じて使い分けるべきです。 ハンマーを持つとすべて釘に見えるという例話があります。

有効なシーンで使われない理由については様々な考え方ができますが、 私は次の二つを有力視しています。

(1)面白くない:

自分の業務がツールを使う事で容易になってしまうと、 これまでの自分の苦労を否定するように思われます。 また、あーでもない、こーでもないと試行錯誤するのは 結構楽しいと思う人達がいます。 私は品質工学のコンサルをしますが、自分の趣味には使いません。 それは容易に結論が出て、上達の過程という醍醐味を損なうからです。 もちろん企業の課題は最短距離で解決するのが責務であり、 そのために必要な手法は自ら習得するべきで そうしないのは怠慢であると考えます。

(2)忙しい

鈍った斧を使う木こりに通行人が 「刃先を研げばもっと切れるよ」というと 「見れば分かるだろう。この木を切るのに忙しくて、そんな暇はないよ」と応えます。 ちょっと時間を取って砥げば楽になるのに その時間を惜しんで切れ味の悪い斧で仕事をしている人が多いように思います。 時間をかけた方が給与が多くなるという矛盾も関係します。 上司や経営者が、斧の研磨(自己研鑽)を勧める必要があります。

林 利弘さん (林 技術士事務所)から 皆さんに 2014. 7. 6 夕 (掲載: 2014. 7.13)

中川先生:CC 長谷川陽一さん、関心おありの方

今回のリーンーTRIZのアプローチに関連して、直接的な話ではありませんが、日頃考えていたことを下記します。参考まで。トヨタ生産方式は、自動織機の経験からでてきた生産ラインのあり方に対する経営哲学 “品質確保のためには、異常を検出したら直ちにラインを止め全員で対処する” に基づいた(生産現場、特に組み立て現場の)マネージメント方式であり、各種手法やツール(後工程引き取り型、かんばんやあんどん)はそのための手段と考えます。

近年、欧米を中心にこのマネージメント方式を生産現場以外(例えば製品開発現場)のマネージメントに適用したり、シックスシグマのやり方に適用したり(リーンシックスシグマ)、またソフトウェア開発プロセスに適用したりする活動(”KANBAN”)が欧米で活発に行われています。(形を真似てやっているように思われるものもあり、本当に効果があるのかが良く分からないところあり)

トヨタ生産方式のマネージメント方式に共鳴しても、その背景となる経営哲学や組織文化が異なっているとそのマネージメント方式そのものが組織としてうまく機能するかどうかは分からないし、適用する生産ラインの性格が異なれば、具体的な手法やツールも変わってきます。

例えば、同じ生産現場でも自動車産業は作業集約型,組み立て系(人主体で、試行錯誤やレイアウト変更が比較的容易)でありトヨタ生産方式を導入することは比較的スムーズにいくかと思いますが、連続プロセスのプラント型工場のような現場は装置集約型,プロセス系(装置主体、操業安全重視で試行錯誤は難)であり、目指す所は同じでも具体的なやり方は全く異なっており、トヨタ生産方式はうまく適用できず、ダイセルが開発したやり方がダイセル生産方式として業界標準になっています。

(参考迄にトヨタ生産方式とダイセル方式の比較を添付します(日経BP社のセミナーの中で紹介したものです)。また、ダイセル生産方式については経産省から報告がでています。http://www.meti.go.jp/policy/mono_info_service/mono/chemistry/seisannkakusinnhoukokusyo1.pdf)

TOCについて見てみると、トヨタ生産方式やダイセル生産方式は理想追求型であるのに対しTOC(制約理論)は課題解決型で、“システムスループットの改善図ればお金が儲かる”という哲学のもと、ボトルネック問題の解決という所に焦点を当てて問題解決を図ろうとするもの(これはグラフ理論の“最小カットでそのシステムの最大フローは決まる(Min.Cut,Max.Flow)”という定理に準拠)で、その視点には大きな違いがあります。TOCでは組織文化的な側面はあまり要求されず、ボトルネック解消に向けた直截的な対応に焦点を当てており、そのための具体的な実践手法としてDBRなどが提案されている。また、ボトルネックが問題となるプロジェクトマネージメントなどにもこの手法が適用展開されています。

一方、TRIZは皆さんご承知のように経営哲学ではなく、いくつかの技術哲学に基づいた問題解決プロセス改善のための技法・知識ベース体系です。問題解決プロセス固有の活動を,製品・技術・業務の特性,組織文化を超越して工学的(汎用的,合理的かつ体系的)なアプローチで改善しようとするものであり、その立ち位置はトヨタ生産方式などとは全く異なります。従って両者は対立したりするものではなく、いいとこ取りをすればいいものと考えます。

TRIZのような技術哲学に立脚した技法群を組織に展開しようとする場合、各組織には特有の企業文化や経営哲学があり、それらの変革を迫るようなアプローチは一般的には大きな抵抗を産み、リーン‐TRIZ方式のようなアプローチが抵抗無く推進できるやり方と思います。もちろん、目先の問題解決が利益を生むと考えた経営哲学の組織が問題に直面した場合に、これを変革したいという強い意思がある場合にはTRIZのIFRの考え方に沿った各種の新しいやり方の導入は可能と思いますが。

そもそも、経営哲学は価値観からきまってくるので、価値観が違うと経営哲学も変わってきます。

少なくとも、“顧客が欲するあるいは社会が望んでいるいいものを無駄無く作って、適正価格で供給する“という価値観は普遍的であるとは思いますが、これをどういった哲学のもと、現場の実態を考慮して、どういったやり方で実践していくかにより、色々なマネージメント手法や具体的な実践手法・ツールが生まれてくると思います。

従って、初めにトヨタ生産方式ありきといった考え方でアプローチするのではなく、”本当は何をしたいのか“という原点に立ち返り、自分達の組織風土ややり方の何を変革したいのかを徹底的に考え抜いて実行しないとうまくいかないケースが多いと思います。実際そういった場面を私は何度も見てきました。うまくいっているケースでは、結果論としてとしてトヨタ生産方式とこういうところが共通で、こういうところは違っているよ、といった話になってくるだけだと思います。

(因に、私自身、今から30年ほど前に、ソフトの開発現場にソフトカンバン方式なるものを導入し大成功を収めましたが、これは別にトヨタカンバンシステムを見てやったものではなく、独立にやったもので、その頃たまたま読んだ大野耐一氏のトヨタ生産方式の本にでてくるかんばんと似ている所があったので、そういうネーミングしたものです。このときの日経産業新聞の記事添付

。この内容はソフトウェア品質管理事例集(管野文友監修)、1990、日科技連 、pp326-384に掲載されており、第1回世界品質管理学会コングレス(USA、1995)でも発表しています)

石濱正男先生 (神奈川工科大学) から 皆さんに 2014. 7. 6 夕 (掲載: 2014. 7.13)

ちょうど今,中川先生と長谷川さまのメールに返信をしようと思って,すこしは 論理が通る文章をと考えていたところ,林 先輩のメールを受信しました.その最後のパラグラフは,今回の「リーン」,日本の自動車産業でのTRIZ浸透, というサブジェクトに対する私の考えをうまく説得力のある表現で代弁していただいたと思います.ありがとうございます.

TRIZに関連した議論において重要なことは,議論する対象が適切な空間内に設定されているのか,をはっきりとさせることではないかと感じてきました.芸術で の創造性と,技術的問題解決における創造性をまぜこぜにしてTRIZを評価しよう とする人がいたりすることは,先生方もご存じのことと思います.

あるソフトウェア企業の優秀な女性技術営業社員が,大手自動車企業に売り込み に行ったときのことです.非常に軽いソフトの売り込みでして,簡単にギア,リ ンク,ベルトなどの機械要素の複雑な組み合わせや寸法を変更し,駆動側の動き に対する従動側の動きをアニメーションで表示する機能をもっています.

このソ フトウェアに対する,ほとんどの自動車企業エンジニアの反応は,「私たちのや っている仕事は,新しい機能の発揮を実現する革新的設計ではありません.最適 設計とはいっても,パネルの板厚を少々変更するような定量的な最適化です.従 って,このソフトは使いません.」

その女性社員はあぜんとし,帰り道に石濱のオフィスに寄って,「この会社だ けの特異現象なのでしょうか?」と聞きました.厚木市内のある開発センターには毎日およそ1万人が出勤していますが,IFR を求めている人はほんの一握りでしょう.自動車の設計部門はルールで動く社会です.決まった時刻までに,大過ない仕事を出していればよく,IFRを考えなければならないというマネジメントにはなっていないのです.こういうルールに従って動く人たちを,一時に改心させることは,カリスマ性のある経営者におまかせし,そうでない一握りの優秀で,IFRを求める方々にTRIZを良く知っていただくことにTRIZ普及の当面の目標をおくことではだめでしょうか?

余談ですが,「不具合が大量発生する前に製造ラインを停止する.」というやり かたは,戦前の日本海軍航空技術廠でのルールでした.石濱の恩師である山名正夫氏は,横須賀にあった海軍航空技術廠で数種の戦闘機の設計主任でしたが, 石濱が日産自動車で問題となりつつあったエンジンルームの過熱問題を相談した 時に,「すぐにラインを止めたか?」と聞かれ,「まだです.」と答えたところ 大変きつく叱られ,海軍の事例をいくつか教えていただきました.

村田朋美先生 (北九州市立大学 名誉教授) から 皆さんに 2014. 7. 6 夜 (掲載: 2014. 7.13)

中川 徹 先生、皆々様

林 利弘 様 (お久しぶりです)

お話を一読して、一見、技術手法として同じ次元にあるように議論されがちな、リーン生産とTRIZに関して明快に差異を述べられ、今後何を議論したらよいかを示さ れたと思いました。価値観の異なる外国の例についてのお考えも納得でした。フォローされた石濱先生のコメントも効果的でした。小生も、自動車生産における、すり合わせ型生産手法と、一つの技術開発手法を同じ次元で比較討論することは適切でないと思い、コメントしようと思っていましたが林様の客観的な要素分析を伺い、却って頭の中を整理して頂きました。有難うございました。

偶々、両者が技術手法として重なる場合があるとしても、産業によって自社技術への暗黙のこだわりがあることも忘れてはならないと思います。クレイトン・クリ ステンセンの「イノベーションのジレンマ」です。自社の主流技術(あるいは技術手法) は、よほど困難に面していない限り、簡単に外部の手法に置き換えられないからです。

最近のTRIZがどのように活用されているか熟知していませんので、以下のコメ ントは間違っているかもしれません。その場合ご容赦下さい。

「TRIZ」の能力は何処まで成長したか

TRIZが未来社会を切り開く技術手法たり得るかという議論は、最近何処までなされているのでしょうか。製造業も製品のライフサイクル責任が増すにつれ、Products Provider からSolutions Provider へと舵を切り、ご存じのように「製品の機能設計・製造技術」から、「製品利用システムとリスクマネジメント重視」へと、技術者の役割と責任も変わってきました。この事は製品機能の時間変化や環境インパクト性が関わってくることを示唆ています。そのため、関連分野(反応系や環境・生態系など)の技術と考え方を、どのよ うに取り込めるかは、TRIZの、活用上の工夫であり、魅力だと思うのです。技術者が別途考えればよいこととする考えもあるでしょうが・・。

高山 直彦 さん (島津製作所) から 皆さんに 2014. 7. 7 午前 (掲載: 2014. 7.13)

中川先生 CC: 皆々様、私の感想、意見を述べさせていただきます。

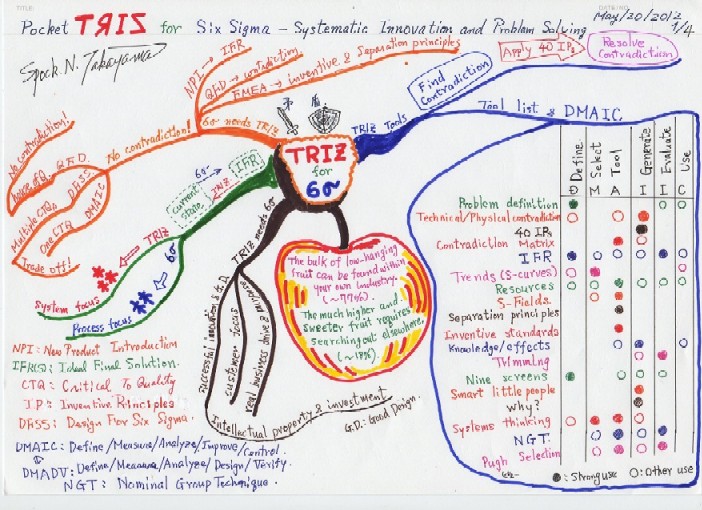

添付Mind Mapは、「Pocket TRIZ for 6σ」をまとめたものです。

相補的に利用できるのが、理解できますし、また、 Tool List & DMAIC のbranchからは、TRIZのToolの利用価値もある程度理解できるものと思います。

(注: クリックして拡大できます。(現在80%に縮小))

私が要求したいのは、このまとめでもわかるように、LeanとTRIZについての相補性を明確にしてもらいたかったと思います。6σのDMAICに相当するものと してLeanの場合、production processが相当するものと思います。したがって production process毎の利用可能なTRIZのtoolを示すことで、Leanの現場に理解 を求め納得して利用してもらえるようにできないものでしょうか。

TRIZからLeanに対しては、TRIZで得られたideaに対して実現可能性の検討の phaseでは、Leanが利用できるのではないでしょうか。

中川 から 皆さんに 2014. 7. 9 夜 (掲載: 2014. 7.13)

皆さま : 7月4日夜に、討論のお願いをしましてから、皆さまからの体験に基づいたご意見を寄せていただきまして、まことにありがとう ございます。 今、「読者の声」のページの中の独立ページとして掲載させていただくための準備をしております。

感じましたのは、今回議論してくださっている皆さんが、TRIZだけでなく、関連分野の技法にしても、製品開発や、市場のとらえ方にしても、実際にいろいろな体験に基づいた知識を持って、議論してくださっていることです。

私自身は、TRIZをよく学んでいますが、その他の関連技法はある程度学んでいても使った経験がない状況ですし、それ以上に、製品開発などの事業部経験を持ちませんので、議論が上滑りになる恐れを、自覚しております。

そのような意味でも、それぞれに体験と見識をお持ちの皆さまにぜひ大きな視野でのご意見をいただきたいと思っております。村田先生が提起されていることで、「TRIZが製品の設計やものづくりに貢献する段階から、市場の価値づくりに踏み込む段階になるか」というのは、(私自身での寄与はほとんどできていませんが)2000年以降の世界のTRIZの最先端で実際に始まっていることと思います。

つぎのようなものがその代表です。(1) TRIZは、技術分野だけでなく、ビジネスや人間に関わる分野に、2000年ごろから随分と進出しています。

Darrell Mann(英国)『Systematic Innovation for Business』

Vareli Souchkov (オランダ)(2) 市場をどのようにして予測するのか、将来の市場を自社に有利なように方向づけるのにはどう考えればよいのか?

Boris Zlotinら(米)”Directed Evolution"

Darrell Mann (英) ”TrenDNA"(3) 市場をとらえたうえで、新規の製品・サービスを開発するのには (TRIZを拡張して)どのようにすればよいのか?

Simon Litvin ら(米国)"Main Parameter of Value"

Larry Ball (米)『階層化TRIZアルゴリズム』

Darrell Mann (英)『体系的技術革新 (改訂版)』(4) リスク、不具合を予測し、未然に防ぐのにはどうするのか?

Boris Zlotinら(米)'Subversion analysis; Anticipatory Failure Detection'

これらのものの多くは、『TRIZホームページ』でも論文紹介や講演などで掲載しています。---------------

なお、7月4日夜に 慶応SDMの公開講座で、

「プリウスの開発と開発力強化に向けたトヨタの取り組み」 内山田 竹志氏(トヨタ自動車株式会社代表取締役会長)

を1時間半聞く機会があり、非常に有益でした。経営トップから「21世紀のクルマ」という課題設定で任されたプロジェクトです。

1年間の議論の中で、「環境に配慮した低燃費 + 従来の乗り心地」という目標設定をしたが、

低燃費の性能は、技術改良の積み上げでは 従来比 1.2倍、 そこで目標値として背伸びして 1.5倍 と設定した。

しかし、トップが、「2倍でなければ、意味がない」と突っぱねた。この段階で初めて、根本的に違う原理の採用が必要になり、「ハイブリッド」の採用を決断した。

当時のハイブリッド特許・文献を調べて、80件のものから 1つの方式を選択した。このプロジェクトの開発方式は、トヨタの通常のもの(通常の新車開発)とは全く違う。

特命・選抜のプロジェクト。

非常に短期間の開発期間(3年)

多数の開発が必要な技術を抱えて、全体計画をし、すべてを平行に進める(アポロ計画などを参考)

--- 通常は前段技術ができてから後段技術を開発。

新方式のシステムの採用であり、開発のリスクが非常に高い。

設計のいろいろな選択肢において、どれか一つを選択して、バックアップの他案を用意しない。(「背水の陣」)

--- 通常は、バックアップ案を用意する。

開発段階で、生産技術部門を参加させるハイブリッド車は電子制御の部分がクリティカル

--- 内山田氏は、入社直後に4年間ソフト部門で仕事をしていたので、理解できたという。これらのことは、トヨタ方式(Lean)とは全く別であり、 Larry Ball の 階層化TRIZアルゴリズムの方式 と非常に近いと思います。

市場を考え、理想の原理と機能を追求して行っています。今回の議論で皆さんが言っておられるように、「どんな仕事を したいのかで、その方法・技法を選択すべきだ」というのを地で行っていると思いました。

「自動車産業だから、トヨタのLeanが適している」というのは、ステレオタイプの(間違った面を含む)言い方であるとよく分かりました。

高山 直彦 さん (島津製作所) から 皆さんに 2014. 7.10 午前 (掲載: 2014. 7.13)

中川先生、 私の意見も採用していただきありがとうございます。

現在、私は開発から離れていて、どちらかというと、問題解決型の 取り組みが多くなっています。開発時には、課題達成型が多かった ものですが。どちらの取り組みも、

課題・問題の抽象化 ==> 抽象化対象に対してパターンマッチング ==> 抽象的解決策の具体化

に従っていると思います。抽象化とパターンマッチングは、手法によって 異なります。

また、実務上は、なかなかシステマティックに進めることは できません。これは、皆様共通することで、

1. 手法を理解するまで「我慢」の続かない人や直感的に毛嫌いする人

・・・抽象化の取り組みもできず理解できない

2. 手法への理解はあるが、自分自身そのような手法はマスターしなくても 携えていると思っている人

・・・理解する必要がないと考え、理解できない、しない

人々の抵抗に会うためです。また、手法を利用するのはあくまでも手段であって目的ではない。 実際の取り組みの時には、頭の中で複数の手法が絡み合って使われています。

リーンTRIZに期待するのは、この二つの手法が組み合わされて、TRIZの別の一面が見えて、新たな解決案が見えることと各手法の理解が進むことです。

石濱正男先生 (神奈川工科大学) から 皆さんに 2014. 7.10 午前 (掲載: 2014. 7.13)

中川先生、高山様

私の知人,江上真紀氏(MITスローンスクール卒業,高千穂化学社長)に,”ビジネ ススクールで学んだことは社業に使えていますか?”と聞いたことがあります. 彼女の答えは,”色々とありますが,一番役立っていることは,何か問題に遭遇した ときに,いきなりその問題の中に入っていくのではなく,一度ステップバックしてこ の問題をモデルとして考え,そこから先人たちが作ってくれたBusiness Framework & Model も含めてソリューションを考えるというやり方が身についたこと.”と答え てくれました.Step back はジェスチャーを含めての表現でした.

このBusiness Framework & Modeling はTRIZでの標準解を使うことと対応して いて,Altshullerの著書 Innovation Algorithm はビジネススクールでも参照され ていると聞きます.

賢い人々は,アレルギーなしに色々なアイデアを受け入れて使っているということで しょうか.

長谷川 陽一 さん (神奈川県在住) から 皆さんに 2014. 7.10 昼 (掲載: 2014. 7.13)

石濱先生、高山さま

>一度”ステップバック”して この問題をモデルとして考え、

>先人たちが作ってくれたBusiness Framework &Model も含めてソリューションを考える『①目的(要求機能)に”立ち返り”、 目的ステートメントが変化すると (ステートメントが無かった状態から作る場合を含む)、 新手段を発案できるチャンスが生まれる。

②メカニズム(因果関係・メカニズム、現象の推移[流れ])に”立ち返り”、因果連鎖の飛び部分を見つけられると、新手段を発案できるチャンスが生まれる。と心底から納得・理解している人は、

【ステップ1】 直面した具体的問題を

①目的・要求機能-手段ダイヤグラム

②原因-結果ダイヤグラム

に書き表し(=モデルとして考え、その過程で具体的問題を抽象化し)、【ステップ2】 先人たちが作ってくれた

オペレーター・ガイド・フレームワーク・類似異分野での手段 (アイデア出しのヒント)

を参照しながら ソリューション(手段・アイデア)を考える。という 【問題解決プロセス】を 常に&繰り返し繰り返し 実践する。』 ということですね。

私は、 入社3年目の27才まで ①を知らず、 その数ヶ月後に古謝秀明さんから教わるまで ②を知らず、

その結果 【ステップ1】を実行できず、【ステップ2】へ進みようがありませんでした。①②を知らないか、①②を知っているのにサボっているか、どちらだろう?? という話が 月に1度は 仲間と話題になりますが、 私は いつも「①②を 真底からは知らないのだろう」と言うことにしています。

たとえば 「書かないと 考えきれない。 書きながら考える。」 という「コツ」は とてもやる気があって けっこう問題解決能力が高い人でも 実践できていないことが多いです。 これは 問題解決の「コツ①②」に対する理解が まだ浅いからだ、 と認識するのが妥当だ、と思っています。 (やる気はあるので)

・・・・・・・

と 常々 思いながら 『理想の姿』の普及を目指して がんばってきたのですが、

あっという間に 活動開始から 今年末で丸10年になります。いい線まで きているとは思うので、 なんとか 社内外の仲間の皆さんと力を合わせて ”問題解決できないことに起因する苦しみ”を この世から大幅に減らしたい、 と願っています。

| 本ページの先頭 | 長谷川陽一(7. 3) | 林利弘(7. 6) | 高山直彦(7.7) | Thurnes論文「リーン& TRIZ」 |

「読者の声」(2014. 5 - ) |

[読者の声」索引 |

| 総合目次 |

新着情報 | TRIZ紹介 | 参 考文献・関連文献 | リンク集 | ニュー ス・活動 | ソ フトツール | 論 文・技術報告集 | 教材・講義ノート | フォー ラム | Generla Index |

| ホー ムページ |

新 着情報 | TRIZ 紹介 | 参 考文献・関連文献 | リ ンク集 | ニュー ス・活動 | ソ フトツール | 論文・技 術報告集 | 教材・講義 ノート | フォー ラム | Home Page |

最終更新日 : 2014. 7.13 連絡先: 中川 徹 nakagawa@ogu.ac.jp